quarta-feira, 30 de dezembro de 2015

segunda-feira, 23 de novembro de 2015

MANUAL DO ORÇAMENTISTA INDUSTRIAL

INTRODUÇÃO

É sabido que dentre

as praticas de elaboração do orçamento, há aderência à literaturas em temas

como o tempo necessário e forma de elaboração, tempo de duração cronometrado,

relatórios e revisões. Existe também o alinhamento ao planejamento estratégico,

bem como a importância da participação e o orçamento para a rentabilidade e maximização

dos resultados para atingir esse objetivo, porém, quanto à forma e recursos

utilizados, verifica-se falta de profundidade.

Esse manual vem

justamente de encontro a essa falta de detalhamento para a elaboração do

orçamento industrial do tipo "Estimativa Bottom-up" que consiste em

estimar o custo de cada pacote de trabalho da estrutura do projeto de baixo

para cima, chegando ao custo estimado total do projeto, onde um item deve

possuir a somatória de custo de seus sub-itens e assim por diante.

Sabedor de quanto é

importante a posse de informações técnicas para a elaboração de orçamentos, nas

páginas seguintes incorporamos uma série de tabelas, fórmulas e parâmetros de

cálculos para estimar tempos dos processos de fabricação divididos em células

de manufatura e exemplos de traçados de caldeiraria que esperamos que sejam

úteis para facilitar a organização do orçamento.

E finalmente

elaboramos um módulo de práticas de orçamento com a intenção de ilustrar

através de um exemplo a aplicação do conteúdo deste manual. É claro que cada

empresa tem seu próprio método de elaboração de orçamentos e em grande parte se

utiliza de softwares específicos para isso, mas também e verdadeiro que os

parâmetros para estimativas principalmente de tempos é prerrogativa do técnico

em orçamento.

ÍNDICE

Módulo 1 – Materiais (Tabelas

Técnicas)

Tabelas de Equivalências

de Materiais nas Diversas Normas

Chapas, Barras, Parafusos e Porcas, Aço e Ferro

Fundido, Bronze, Metal Patente, Tubos, Flanges e Conexões Tubulares

Tabelas de Materiais Padrão de Mercado Nacional

Chapas

Finas a Frio

Chapas

Finas a Quente

Chapas

Galvanizadas

Chapas

Expandidas

Chapas

Grossas nas Seguintes Qualidades

- Uso

Geral

-

Chapas de Piso

- Estrutural

-

Estrutural para Automóveis

-

Estrutural Nava

-

Estrutural Naval de Alta Resistência

-

Caldeiras e Vasos de Pressão

-

Estrutural Soldável de Alta Resistência

- Estrutural

Soldável de Alta Resistência, Resistente a Corrosão Atmosférica

-

Estrutural Plataformas Marítimas

-

Estrutural Soldável de Alta Resistência, Resistente a Abrasão

-

Estampagem

-

Recipientes Transportáveis para Gases Liquefeitos de Petróleo

Barras

e Perfis em Aço Comercial

Tubos

de Aço Carbono com e sem Costura

Eletrodutos

de Aço Galvanizado com Costura

Módulo 2 – Tempos de Fabricação

(Fórmulas e Parâmetros de Cálculos)

Processos de Preparação

Traçagem de Caldeiraria

Processos de Formagem

Cortes em Guilhotina

Cortes com Maçarico ou Plasma (Com e Sem Chanfros)

Cortes Copiados em Banco de Corte

Cortes Copiados em Pantógrafo

Cortes em Policorte (Disco Abrasivo)

Cortes Mecânicos com Serras (Lâmina, Fita ou Disco)

Bizéis em Chanfradeira Mecânica

Calandragem a frio (Leve, Média e Pesada)

Dobramento de Chapas em Dobradeiras Mecânicas

Dobramento de Painéis de Caldeiras (Tubos Aletados)

Dobramento de Tubos em Dispositivo Manual

Curvamento de Perfis

Curvamento de Tubos

Conformação de Tubos (Redução de Extremidades)

Prensagem a Quente e a Frio em Prensa Hidráulica

Prensagem a Quente em Tampos Industriais

Processos de Montagem de

Fábrica

Montagem de Caldeiraria (Diversos Índices)

Processos de Soldagem

Goivagem de Soldas

Esmerilagem de Soldas

Soldagem pelos Processos Eletrodo Revestido, MIG/MAG, TIG

e Arco Submerso

Aletamento de Painéis de Caldeira pelo Processo MAG

Processos de Usinagem

Usinagem de Roscas em Rosqueadeira

Furação e Roscas em Furadeira Radial

Torneamento em Torno Horizontal de Pequeno Porte

Torneamento em Torno Horizontal de Médio Porte

Torneamento em Torno Horizontal de Grande Porte

Torneamento Frontal em Torno Horizontal tipo Platô

Torneamento em Torno Vertical de Pequeno Porte

Torneamento em Torno Vertical de Grande Porte

Plainamento em Plaina Limadora

Plainamento em Plaina Vertical de Pequeno Porte

Plainamento em Plaina de Mesa de Grande Porte

Plainamento/Fresamento em Plaina Fresadora

Abertura de Rasgo de Chaveta em Chaveteira Vertical

Fresamento em Fresadora Universal e/ou Vertical

Mandrilagem em Mandriladora Horizontal de Pequeno Porte

Mandrilagem em Mandriladora Horizontal de Grande Porte

Fresamento de Dentes em Geradora de Dentes tipo Rhenania

Fresamento de Dentes em Geradora de Dentes tipo MAAG

Fresamento de Dentes em Geradora de Dentes tipo MODUL

Retificamento em Retífica Cilíndrica (Univesal)

Retificamento em Retífica Plana

Retificamento em Dentes de Engrenagem e Pinhão

Processos de Tratamento de Superfícies

Jateamento

Abrasivo conforme Norma SIS

Pintura Manual

(Sistemas Alquídico e Epóxico

Módulo 3 – Tabelas Auxiliares (Tabelas Técnicas)

Tabela de Pesos

Tabela de Símbolos

Tabela de Unidades

Tabela de Áreas

Tabela de Volumes

Módulo 4 – Traçados de Caldeiraria

Traçados e Cálculos de Caldeiraria

Boca

Circular e Base formada por Duas Semicircunferencias

Interseção

de um Cilindro em uma Redução Concêntrica

Deslocamento

e Altura de Tubo com a mesma Medida

Chapéu

Chinês de Base Retangular

Quadrado

para Redondo Inclinado a 45˚

Chapéu

Chinês de Base Circula

Curva

de Gomos

Interseção

do Cilindro na Curva

Derivação

em Graus (Pernas de Calça)

Elipse

por Trigonometria

Boca

de Lobo Perpendicular

Boca

de Lobo Inclinada

Boca

de Lobo Excêntrico

Módulo 5 – Práticas de Orçamento

Projeto Exemplo – Base do

Redutor de Acionamento do Separador de Palha e Areia

Lista de

Materiais e Componentes

Roteiros

de Fabricação

Planilha

de Formação de Custos

Planilha

de Formação de Preços

terça-feira, 17 de novembro de 2015

COMO ELABORAR UM ORÇAMENTO INDUSTRIAL - PARTE 3

Finalizando o artigo “Como elaborar um

orçamento industrial” apresentaremos nesta parte o resumo dos custos estimados

nas partes anteriores, ou seja, os levantamentos dos materiais e componentes e

da mão de obra. A planilha de resumo do custo industrial (imagem 9) é uma forma

de organizar as etapas anteriores do orçamento com a vantagem de demonstrar o

custo por quilo das itens que compõem o custo. Podemos analisar sinteticamente

qual o item do custo que tem o maior valor agregado, facilitando assim a tomada

de decisão baseada na visão preço por quilo, além de identificarmos a produtividade

para elaborar de tal componente. Eu sugiro que o orçamentista na fase de

organização e análise dos documentos que irão compor o orçamento industrial,

faça um check-list das exigências para orçamento baseado nos requisitos do

cliente e nas informações técnicas de disponibilidade e capacidade instalada da

empresa que fornecerá o produto e/ou serviço. A título de sugestão, elenco

alguns itens abaixo:

- Exige-se Normas de

fabricação

- Há necessidade de

Ferramental especial para o projeto em questão

- Há necessidade de

Dispositivos especiais durante a fabricação e pré montagem

- Exige-se Normas para

Inspeção e Testes

- Há necessidade de

Plano de Inspeção e Testes para o projeto em questão

- Exige-se Normas de

Proteção de superfícies (Jateamento e Pintura)

- Exige-se Pré montagem

na fábrica

- Exige-se Teste de

funcionamento na fábrica

- Há necessidade de

embalagem ou preparação especial para transporte

- Exige-se Data book

A planilha de formação de preço (imagem 10) é

apenas sugestiva e trata-se de preço para indústria, ou seja, destacamos os

impostos na compra de materiais, componentes e insumos para que a recuperação

dos mesmos seja analisada como receita agregada da margem de contribuição. A

recuperação é o resultado dos impostos taxados na venda (ICMS, PIS, COFINS e

IPI) menos os impostos que foram cobrados na compra. Como dito trata-se apenas

de sugestão, pois cada empresa adota o seu procedimento de formação de preço e

nossa intenção não é entrar nesse mérito nem na definição do foto-índice (taxas

homem/hora ou hora/máquina).

Espero ter contribuído de alguma forma para

melhorar o conhecimento dos analistas e técnicos em orçamento industrial e

coloco-me a disposição para quaisquer dúvidas que surgirem durante a

apresentação desses artigos.

|

| Imagem 9 - Planilha Resumo de Custos |

|

| Imagem 10 - Planilha de Formação de Preço |

sexta-feira, 23 de outubro de 2015

COMO ELABORAR UM ORÇAMENTO INDUSTRIAL - PARTE 2

A estimativa de mão de obra também tem como

base a estrutura do projeto, onde fazemos uma analise do conjunto e a partir

dele detalhamos posição a posição para o levantamento das etapas de fabricação.

Exemplificando o método de levantamento das etapas de fabricação, sugiro

utilizar roteiros de trabalho – similar aos utilizados pelo setor de Métodos e

Processos – para criar um arquivo que será usado para futuras referencias,

podendo inclusive a partir desse levantamento, estabelecer produtividades por

fase da fabricação para estimar de uma maneira rápida o custo da mão de obra de

casos análogos. Nas imagens de 4 a 8 é mostrado como fazer essa estimativa a

partir do detalhamento do desenho de conjunto. Como estamos utilizado a técnica

bottom-up, vamos decompor o conjunto de acordo com o detalhamento das posições

definidas pela engenharia. O primeiro passo é elaborar um roteiro de trabalho

para cada posição do conjunto e em seguida partir para estimativa da mão de

obra por fase da fabricação. No roteiro 2de5 (imagem 5) temos a definição das

horas estimadas para cada etapa do processo de fabricação da posição 1 do

conjunto da base do redutor do acionamento II. O conceito de fases do processo

de fabricação está baseado em células de produção, ou seja:

- preparação (traçagem,

cortes manuais e mecanizados – inclusive serras)

- formagem

(dobradeiras, calandras, curvadoras, conformadoras, etc.)

- Usinagem

(torneamento, fresamento, plainamento, furação, etc.)

- Montagem de

caldeiraria (caldeireiros, ajudantes, praticantes, etc.)

- Soldagem (Diversos

processos GMAW, GTAW, SMAW, SAW, etc.)

- Tratamento de

Superfícies (Jateamento e Pintura)

As estimativas das etapas são calculadas com

base em parâmetros do “Manual do Técnico em Orçamento Industrial” que leva em

conta o centro função de cada etapa do processo de fabricação. No exemplo da

imagem 5 podemos notar que esses cálculos referem-se ao perímetro da viga em milímetros

multiplicado pelos parâmetros adotados para a operação em questão. Os demais

roteiros de trabalho (imagens 6 a 8) seguem a mesma definição. O roteiro 1de5

(imagem 4) refere-se a montagem de todo o conjunto da base do redutor, cujo os

parâmetros de montagem, soldagem e tratamento de superfícies também estão

indicados no manual.

A sumarização das horas estimadas por centro

função – de acordo com a definição de cada empresa – são listadas nas planilhas

de estimativa de custos (imagem 9) que veremos na parte 3 deste artigo e

contempla os custos totais de cada etapa do processo de fabricação, valorizados

em horas-homem e/ou horas-máquina.

|

| Imagem 4 - Roteiro de Trabalho do Conjunto |

|

| Imagem 5 - Roteiro de Trabalho da Posição 01 |

|

| Imagem 6 - Roteiro de Trabalho da Posição 02 |

|

| Imagem 7 - Roteiro de Trabalho da Posição 03 |

|

| Imagem 8 - Roteiro de Trabalho do Posição 04 |

segunda-feira, 19 de outubro de 2015

COMO ELABORAR UM ORÇAMENTO INDUSTRIAL - PARTE 1

Compartilharei neste artigo como elaborar um orçamento industrial - estimativas de custos e preços de venda, utilizando a técnica bottom-up, ou seja, decompondo o projeto de baixo para cima baseado em sua estrutura analítica (EAP). Essa técnica permite detalhar o projeto em pacotes de trabalho menores o suficiente para estimar de forma precisa o custo individual de todo o material que compõem o pacote, assim como todas as atividades previstas em seu processo de fabricação. A sumarização de todos os pacotes resulta na estimativa de custo total do projeto.

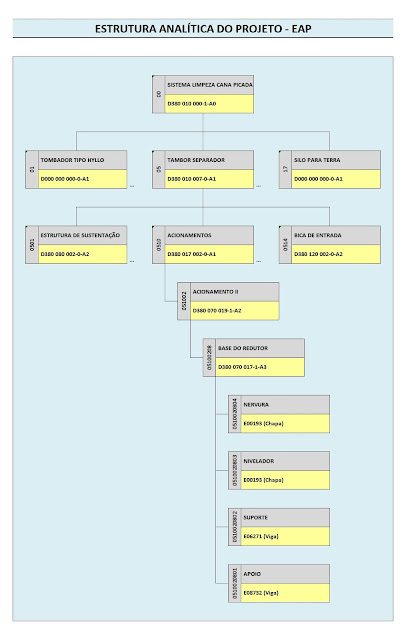

O exemplo escolhido é parte de um Sistema de Limpeza a Seco de Cana de Açúcar picada. O projeto tem sua estrutura analítica (Imagem 1) decomposta em dezessete (17) equipamentos que por sua vez decompõem-se em outros tantos conjuntos e subconjuntos. Para ilustrar o exemplo, escolhi o subconjunto de um dos equipamentos que compõe o sistema citado, trata-se da Base do Redutor do Acionamento II do Tambor Separador, que por sua simplicidade e fácil entendimento torna o orçamento claro e dinâmico.

O conjunto da Base do Redutor (Imagem 2) é decomposto em quatro (4) subconjuntos fictícios – conforme sua Lista de Material (Imagem 3) – que agrega matéria-prima em seus níveis abaixo. A estimativa do sobre-metal para custeio do material é feito com base em cálculos geométricos a partir da analise do detalhe de cada posição que compõe o subconjunto. A sumarização da estimativa dos materiais é feita conforme a família dos produtos de compra da empresa, ou seja, tipo, qualidade, espessura, etc.

Na parte 3 deste artigo apresentaremos um exemplo de planilha resumo das estimativas de custos por etapa do orçamento, tais como, materiais e componentes, industrialização e outros custos e despesas inerentes ao conjunto em referencia.

O exemplo escolhido é parte de um Sistema de Limpeza a Seco de Cana de Açúcar picada. O projeto tem sua estrutura analítica (Imagem 1) decomposta em dezessete (17) equipamentos que por sua vez decompõem-se em outros tantos conjuntos e subconjuntos. Para ilustrar o exemplo, escolhi o subconjunto de um dos equipamentos que compõe o sistema citado, trata-se da Base do Redutor do Acionamento II do Tambor Separador, que por sua simplicidade e fácil entendimento torna o orçamento claro e dinâmico.

O conjunto da Base do Redutor (Imagem 2) é decomposto em quatro (4) subconjuntos fictícios – conforme sua Lista de Material (Imagem 3) – que agrega matéria-prima em seus níveis abaixo. A estimativa do sobre-metal para custeio do material é feito com base em cálculos geométricos a partir da analise do detalhe de cada posição que compõe o subconjunto. A sumarização da estimativa dos materiais é feita conforme a família dos produtos de compra da empresa, ou seja, tipo, qualidade, espessura, etc.

Na parte 3 deste artigo apresentaremos um exemplo de planilha resumo das estimativas de custos por etapa do orçamento, tais como, materiais e componentes, industrialização e outros custos e despesas inerentes ao conjunto em referencia.

quinta-feira, 15 de outubro de 2015

CONTROLE DE CUSTOS

Quando consideramos um sistema a ser usada para controle de custos, não devemos esquecer que os sistemas por si só não controlam. Qualquer sistema de controle de custos tem como objetivo um meio pelo qual a administração é mantida informada constantemente sobre o sistema econômico da empresa, e revestem-se por esta razão, de inefável importância. Antes de existir o controle de custos é necessário ter uma base sólida para medição dos fatores envolvidos, tais como:

- Materiais

- Mão de obra

- Despesas de Setor

- Despesas de Fabricação

- Despesas de Administração e Vendas

Entre os diversos sistemas de controle de custos de produção temos o de custos históricos, custos padrões e custos standard brevemente descritos a seguir:

Sistema de Custos Históricos: Retratando os consumos reais ou efetivos, fornece uma evidência no fato consumado, isto é, dos custos já formados e que por isto mesmo, somente em escala muito relativa se prestam como base para o sistema de previsões, do planejamento, do controle orçamentário, da política de vendas e para o exercício de outras importantes funções de controle administrativo, especialmente aquelas de natureza de antecipação de resultados.

Sistema de Custos Padrões: É a projeção dos custos e como tal, que antecede no tempo a própria fabricação que é o fato gerador de custos. É universal e abrange todas as funções de controles necessários à evidência do custo, inclusive no que tange aos consumos efetivos. A essência do sistema de custos padrões está em demonstrar as variações do custo que possam ocorrer no processo de transformação e de distribuição do produto industrial, variações que podem ser apuradas periodicamente em massa ou em lotes distintos e divididos pelo volume produzido, resultam em quocientes unitários adicionáveis ou dedutíveis da medida padrão para equacioná-lo ao custo histórico.

Sistema de Custos Standard: Está sendo desenvolvido para suprir aquelas deficiências de medidas efetivas através do dimensionamento prévio dos consumos avaliados, em qualidade e valor, mas que, decorrentes das oscilações de um mercado instável ou em crescimento é utilizado para ajustar os valores de custo a intervalos curtos. Isto é necessário a fim de traduzir a execução normal ou atual dos consumos necessários à obtenção do produto e das vendas.

quarta-feira, 14 de outubro de 2015

CUSTO INDUSTRIAL

A Área de Custo Industrial é aquela que calcula o custo do produto. Devemos distinguir entre quatro tipos de custo:

Custo Orçado: É aquele que, geralmente elaborado em curto prazo é fornecido ao Departamento Comercial, que o transforma no preço de venda. A sua precisão de cálculo depende exclusivamente da experiência adquirida anteriormente e nunca se consegue nela a exatidão que se consegue no custo pré-calculado. Infelizmente é ele que serve de base para o cálculo do preço apresentado ao cliente, de forma que um erro de cálculo no preço - justificável ou não - implicará num projeto ou lucro excessivo ou mesmo perda do negócio.

Custo Pré-calculado: É aquele obtido através da valorização dos elementos detalhados fornecidos pela Área de Planejamento. Somente pode ser, portanto, calculado depois que o produto foi detalhadamente projetado e planificado. Assim representa uma previsão precisa do custo.

Custo Standard: É um custo padronizado, relativamente fixo, baseado num estudo estatístico dos custos pré-calculados ou reais dos produtos anteriormente produzidos e com as correções julgadas necessárias. Serve de base para futuros orçamentos e controle de custos reais dos produtos que vierem a ser produzidos. Este é modificado apenas quando há alterações no processo de fabricação ou variação nos preços de matéria prima e mão de obra.

Custo Real: É obtido através da valorização dos gastos reais da matéria prima, componentes, insumos e mão de obra, além das despesas suplementares na fabricação do produto. O seu controle e comparação com o custo standard ou pré-calculado, permite verificar se a produção ocorreu normalmente ou se apresenta problemas inesperados, sendo portanto, um dos mais importantes de controle da gerencia de produção.

terça-feira, 13 de outubro de 2015

ESTIMATIVA DE CUSTOS PELA TÉCNICA BOTTOM-UP

A estimativa de custos basicamente desenvolve uma

aproximação dos custos de todos os recursos que serão lançados no projeto. Isso

inclui, mas não se limita, à mão-de-obra, materiais e componentes,

equipamentos, serviços e instalações, além de reservas específicas como

provisão para inflação e contingências.

A estimativa

"bottom-up" (de baixo para cima) é uma das técnicas mais usadas para

estimar custos de projetos. Esta técnica envolve decompor o projeto pai baseado na estrutura

analítica do produto e/ou serviço (WBS/EAP), em pacotes de trabalho menores até

detalhar suficientemente para estimar de forma precisa o custo individual das

atividades – um item de possuir a somatória de seus sub itens e assim por

diante - para depois sumarizá-los ou agregá-los para obter a estimativa total

do projeto.

O

custo e a precisão das estimativas de baixo para cima são direcionados pelo

tamanho e complexidade das atividades individuais ou dos pacotes de trabalho:

atividades mais detalhados de trabalho aumentam tanto o custo quanto a precisão

de uma estimativa.

Vantagens da estimativa “bottom-up”

•Maior precisão

•Baseado na análise detalhado do projeto

•Fornece a base para monitoramento e controle do projeto

•Maior precisão

•Baseado na análise detalhado do projeto

•Fornece a base para monitoramento e controle do projeto

Desvantagens da estimativa “bottom-up”

•Maior esforço de tempo, custo e recursos para desenvolver a estimativa

•Requer que o projeto esteja bem definido e entendido

•Maior esforço de tempo, custo e recursos para desenvolver a estimativa

•Requer que o projeto esteja bem definido e entendido

Outra técnica de estimativa de custos é a “paramétrica”.

Esta técnica utiliza relação de estatística de dados históricos – tempos e

métodos apropriados ou não - calculando uma estimativa para parâmetros de

atividades do projeto. Por exemplo, se uma das atividades do projeto é baseada

na produtividade estimada pela técnica “bottom-up” de projetos análogos,

podemos utilizá-la para estimar o custo total desta atividade no projeto em

questão. Por exemplo se no projeto análogo, determinado item do pacote tem a

produtividade conhecida para caldeiraria como sendo de 8 kg/Hh, podemos adotar

esse parâmetro para calcular todas as atividades similares do projeto. Essa

técnica pode produzir alto nível de precisão.

Assinar:

Comentários (Atom)