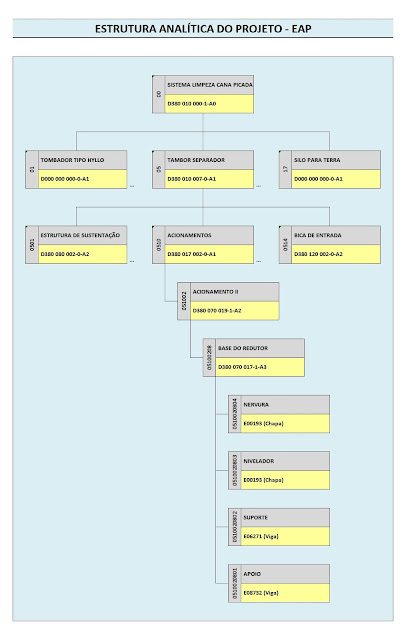

A estimativa de mão de obra também tem como

base a estrutura do projeto, onde fazemos uma analise do conjunto e a partir

dele detalhamos posição a posição para o levantamento das etapas de fabricação.

Exemplificando o método de levantamento das etapas de fabricação, sugiro

utilizar roteiros de trabalho – similar aos utilizados pelo setor de Métodos e

Processos – para criar um arquivo que será usado para futuras referencias,

podendo inclusive a partir desse levantamento, estabelecer produtividades por

fase da fabricação para estimar de uma maneira rápida o custo da mão de obra de

casos análogos. Nas imagens de 4 a 8 é mostrado como fazer essa estimativa a

partir do detalhamento do desenho de conjunto. Como estamos utilizado a técnica

bottom-up, vamos decompor o conjunto de acordo com o detalhamento das posições

definidas pela engenharia. O primeiro passo é elaborar um roteiro de trabalho

para cada posição do conjunto e em seguida partir para estimativa da mão de

obra por fase da fabricação. No roteiro 2de5 (imagem 5) temos a definição das

horas estimadas para cada etapa do processo de fabricação da posição 1 do

conjunto da base do redutor do acionamento II. O conceito de fases do processo

de fabricação está baseado em células de produção, ou seja:

- preparação (traçagem,

cortes manuais e mecanizados – inclusive serras)

- formagem

(dobradeiras, calandras, curvadoras, conformadoras, etc.)

- Usinagem

(torneamento, fresamento, plainamento, furação, etc.)

- Montagem de

caldeiraria (caldeireiros, ajudantes, praticantes, etc.)

- Soldagem (Diversos

processos GMAW, GTAW, SMAW, SAW, etc.)

- Tratamento de

Superfícies (Jateamento e Pintura)

As estimativas das etapas são calculadas com

base em parâmetros do “Manual do Técnico em Orçamento Industrial” que leva em

conta o centro função de cada etapa do processo de fabricação. No exemplo da

imagem 5 podemos notar que esses cálculos referem-se ao perímetro da viga em milímetros

multiplicado pelos parâmetros adotados para a operação em questão. Os demais

roteiros de trabalho (imagens 6 a 8) seguem a mesma definição. O roteiro 1de5

(imagem 4) refere-se a montagem de todo o conjunto da base do redutor, cujo os

parâmetros de montagem, soldagem e tratamento de superfícies também estão

indicados no manual.

A sumarização das horas estimadas por centro

função – de acordo com a definição de cada empresa – são listadas nas planilhas

de estimativa de custos (imagem 9) que veremos na parte 3 deste artigo e

contempla os custos totais de cada etapa do processo de fabricação, valorizados

em horas-homem e/ou horas-máquina.

|

| Imagem 4 - Roteiro de Trabalho do Conjunto |

|

| Imagem 5 - Roteiro de Trabalho da Posição 01 |

|

| Imagem 6 - Roteiro de Trabalho da Posição 02 |

|

| Imagem 7 - Roteiro de Trabalho da Posição 03 |

|

| Imagem 8 - Roteiro de Trabalho do Posição 04 |